-

皮芯结构 编辑

化学纤维在成纤过程中,由于条件的影响,纤维的表皮与芯部常表现出明显的结构差异这种并存的结构叫作皮芯结构。表层一般质地致密,经过拉伸有较强的定向性,对强度及手感有较大的贡献;芯部质地较疏松无序,时常对染色性能有较大的贡献。两种结构的匹配对纤维的综合性能有很大的作用。

成纤时期凝固作用的速度、强度以及外力(拉伸等)的影响是形成这种结构的主要制约因素。这种结裢在湿纺纤维中表现尤为明显,通过对纤维截厦切片染色照片可以清楚地分辨出来。

对化学纤维,皮芯结构的成因与纺丝条件有关,存在许多可能的机理,其中主要的假说包括 :

1、在纺丝原液细流中,处于细流周边和内部的聚合物的凝固机理不同,以及凝固剂在纤维内部分布不均匀,导致皮层和芯层的结构不同;

2、纺丝原液在喷丝孔口处的膨化效应导致细流外表层出现拉伸效应;

3、在喷丝头拉伸区中出现,皮层已经凝固但芯层仍处于黏流状态的现象,使纺丝张力主要作用在纺丝线表面的冻胶层上,从而使纤维沿纤维径向分布的各层出现不同取向度。

皮层和芯层的结构和性能有较大差别,主要在下列方面 :

1、从超分子结构方面看,皮层的序态较低,结构比较均一,晶粒较小,取向度较高,从而其断裂强度和断裂延伸度也较高,抗疲劳强度和耐磨性能都比较好;

2、皮层具有在水中的膨润度较低、吸湿性较高、对某些物质的可及性较低、密度较低、对染料的吸收值低但染色牢度较高的特点

3、芯层结构较为松散,微晶粗大。

高速纺纤维在单轴拉伸形变中,由于表层和芯层温度不同,表层在冷却空气的作用下,熔体粘度降低,在较大的拉伸剪切应力作用下,皮层的取向和结晶皆高于芯层,故纤维结构出现了径向差异,形成了皮芯结构。皮芯结构是高速纺纤维的一个重要特征。研究表明,皮芯结构明显的纤维,强度偏低,在高速拉伸中皮芯结构承受大部分荷载容易出现缺陷,造成应力集中引起纺程上断头率增加。因此可以说,凡是能够降低皮芯结构的工艺措施,将都有利于稳态纺丝过程的建立。

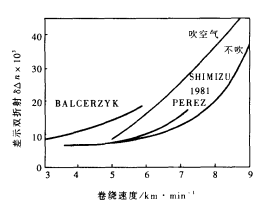

纤维结构的径向差异可以用“径向双折射差”来表征:径向双折射差随着纺丝速度增加而增加,且对温度条件很敏感,如图1所示。

图1 径向双折射差

图1 径向双折射差

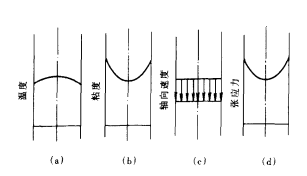

纤维表面上的剪切应力可能是形成纤维径向差异的原因之一,但剪切应力是受空气阻力控制的,在高速纺丝过程中剪切应力是很小的,影响分子取向和结晶可能性很小。另一种机理是与初生态纤维径向温度梯度有关。在纺程上,温度梯度随纺丝速度缓慢增加,其值在103-104℃/cm范围内,并与纺程的位置及冷却条件相关,在纤维内沿半径方向存在着温度、拉伸粘度、轴向速度和应力分布,如图2所示。

图2 温度梯度

图2 温度梯度

皮芯结构可以用于制造一些具有特殊性质的纤维,比如中空纤维、超细纤维、人造羊毛和耐火纤维等等。