-

光刻机 编辑

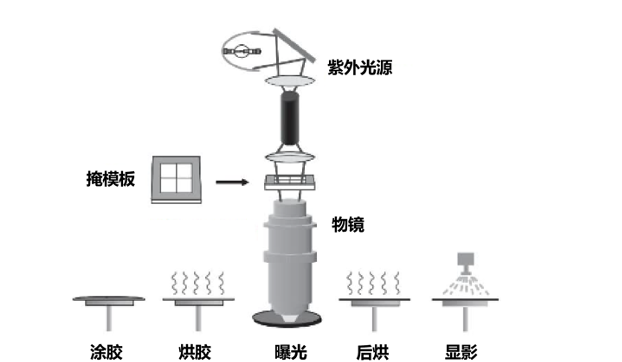

半导体芯片(也称为集成电路,Integrated Circuit, IC)生产主要分为 IC 设计、 IC 制造、 IC 封测三大环节。 IC 设计主要根据芯片的设计目的进行逻辑设计和规则制定,并根据设计图制作掩模以供后续光刻步骤使用。 IC 制造实现芯片电路图从掩模上转移至硅片上,并实现目标芯片功能,包括化学机械研磨、薄膜沉积、光刻、刻蚀、离子注入等步骤。 IC 封测完成对芯片的封装和性能、功能测试,是产品交付前的最后工序。光刻是半导体芯片生产流程中最复杂、最关键的工艺步骤,耗时长、成本高。半导体芯片生产的难点和关键点在于如何在硅片上制作出目标电路图样,这一过程通过光刻来实现,光刻的工艺水平直接决定芯片的制程水平和性能水平。一般芯片在生产中需要进行 20-30 次的光刻,耗时占到 IC 生产环节的 50%左右,占芯片生产成本的1/3。

光刻胶通常分为两种,正胶和负胶。

正性光刻胶(正胶,positive photoresist):曝光部分溶于显影液,而未曝光部分不溶于显影液,显影后衬底上剩余的光刻胶图形与掩膜板上的目标图形相同。

负性光刻胶(负胶,negative photoresist):曝光部分不溶于显影液,而未曝光部分溶于显影液,显影后衬底上剩余的光刻胶图形与掩膜板上的目标图形为互补关系。

因此,对于正胶来说,光刻完成后对没有光刻胶保护的基底部分进行刻蚀,最后洗去剩余光刻胶,就实现了半导体器件在基底表面的一步构建过程。

光刻中各种工艺步骤的简单图示

光刻中各种工艺步骤的简单图示

根据光源的不同,可分为紫外光源(UV)、深紫外光源(DUV)、极紫外光源(EUV),光源的波长影响光刻机的工艺。

极紫外光刻机,选取了新的方案来进一步提供更短波长的光源。目前主要采用的办法是将准分子激光照射在锡滴液发生器上,激发出13.5nm的光子,作为光刻机光源。ASML(阿斯麦) 目前其是全世界唯一一家能够设计和制造EUV光刻机设备的厂商。

根据操作方式的不同。可分为接触式光刻、直写式光刻、投影式光刻。

接触式光刻

接触式光刻(ContaCT Printing)

掩膜板直接与光刻胶层接触。曝光出来的图形与掩膜板上的图形分辨率相当,设备简单。根据施加力量的方式,接触式又分为:软接触,硬接触和真空接触。

1a.软接触就是把基片通过托盘吸附住(类似于匀胶机的基片放置方式),掩膜盖在基片上面;

1b.硬接触是将基片通过一个气压(氮气),往上顶,使之与掩膜板接触;

1c.真空接触是在掩膜板和基片中间抽气,使它们更加好地贴合

特点:光刻胶污染掩膜板;掩膜板容易损坏,使用寿命很短(只能使用5~25次);容易出现累积缺陷。

接近式光刻

接近式光刻(Proximity Printing)

掩膜板与光刻胶基底层保留一个微小的缝隙(Gap),大约为2.5~25 μm。可以有效避免与光刻胶直接接触而引起的掩膜板损伤,使掩膜和光刻胶基底能耐久使用;掩膜寿命长(可提高10倍以上),图形缺陷少。接近式在现代光刻工艺中应用最为广泛。

投影式光刻

投影式光刻(ProjECTion Printing)

类似于胶片摄影,通过按下“快门”,光线通过镜头投射到胶卷上并曝光。之后通过“洗照片”,即将胶卷在显影液中浸泡,得到图像。投影式光刻因其高效率、无损伤的优点,是集成电路主流光刻技术。

3a.扫描投影光刻(Scanning Project Printing)

70年代末~80年代初开始研究。这种光刻机中掩膜版与图案的大小是1:1,即掩膜版上的尺寸与光刻胶上的图案尺寸相同。之所以称之为扫描,是因为光是透过一条细长的狭缝射在基底上,一般是一次曝光数行,基底需要挪动位置,使光能将所有的区域都曝光。

特点:工艺节点为180 nm-130 nm,掩膜板1:1,全尺寸曝光。

3b.步进重复投影光刻(Stepping-repeating Project Printing或称作Stepper)

80年代末~90年代开始研究,使用透镜系统将掩模上的图案在小面积上逐个投影到基底上。每次曝光一个小区域后,基底会移动到下一个位置,直到整个基片都被曝光。一个曝光区域就是一个“shot”。因为它是通过透镜系统投影,一般使用365nm紫外光时使用的是5倍版,即掩膜版上图形尺寸是实际光刻胶上的尺寸的5倍,所以在掩膜板上可以设计更复杂的图形,但是增加了棱镜系统的制作难度。

3c.扫描步进投影光刻(Scanning-Stepping Project Printing或称作Scanner)

90年代末至今,在高端的半导体制造中一般会用到此种机型,用于≤0.18 μm工艺。在曝光过程中,掩膜版在一个方向上移动,同时晶圆在与其垂直的方向上同步移动 。

特点:增大了每次曝光的视场;提供硅片表面不平整的补偿;提高整个硅片的尺寸均匀性。但是,同时因为需要反向运动,增加了机械系统的精度要求,Scanner通常比其他曝光机具有更高的生产效率,设计和制造都非常复杂,Scanner的购买和维护成本都很高。

高精度双面光刻

主要用于中小规模集成电路、半导体元器件、光电子器件、声表面波器件、薄膜电路、电力电子器件的研制和生产。

双面光刻机包括运动控制系统、图像处理系统、系统软件、数据I/O处理控制单元 。

高精度单面光刻

针对各大专院校、企业及科研单位,对光刻机使用特性研发的一种高精度光刻机,中小规模集成电路、半导体元器件、光电子器件、声表面波器件的研制和生产。

高精度对准工作台、双目分离视场CCD显微显示系统、曝光头、气动系统、真空管路系统、直联式无油真空泵、防震工作台和附件箱等组成。

解决非圆形基片、碎片和底面不平的基片造成的版片分离不开所引起的版片无法对准的问题。

最小特征尺寸

最小特征尺寸 (Critical Dimension, CD):

最小特征尺寸,也就是半周期(Half-Pitch)的尺寸,是衡量光刻机性能最重要的参数之一。

其中,是一个常数,在不同的光刻方案中不太一致,λ就是输入光源的波长, NA是光刻机光学系统的数值孔径。对于常数,目前荷兰ASML公司的DUV光刻机最高是做到了0.25附近,而EUV大概还是在0.35附近。输入光源的波长越小,实际可以光刻的工艺也就越小。对于数值孔径NA来说,对于非浸润式DUV方案这个数值的上限一般是1.0,浸润式DUV方案则是1.35附近。相比于非浸润式,浸润式光刻机在光刻时额外使用了液体来进行折射,一般所使用的都是纯水,折射率约为1.33,这也是浸润式的NA要大一些的原因。

套刻精度

套刻精度(Overlay accuracy): 掩膜板mask)和基底(wafer)图形的对准精度。

基本含义是指前后两道光刻工序之间彼此图形的对准精度,如果对准的偏差过大,就会直接影响产品的良率。

曝光宽容度

曝光宽容度(Exposure Latitude):曝光宽容度也被称为曝光裕度,是工艺窗口的重要参数之一,光学曝光系统可以形成符合设计版图要求的曝光能量范围,通常使用曝光结果检测的CD值的变化量在±10%范围内的曝光能量选择范围来定义。如果光刻胶在偏离最佳的曝光剂量的情况下,曝光图形的线宽变化比较小,说明该光刻胶有较大的曝光宽容度。通常曝光宽容度越大,显影宽容度也越大。

曝光容忍度和投影图像对比度紧密联系。投影图像的特征尺寸若具有较差的图像对比度,将会对剂量变化过于敏感 。